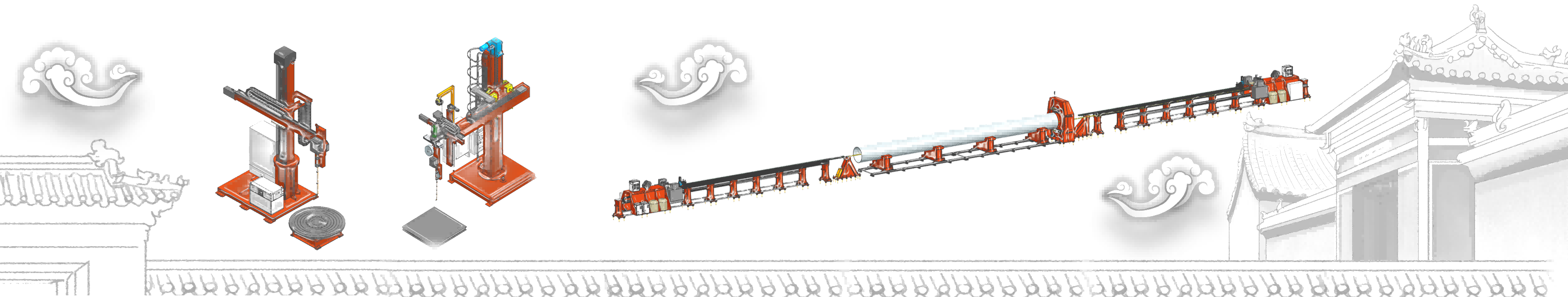

Stacja spawania na styk piłą i gtawem

FIT-FAB-II-S-12M to stacja spawania prefabrykacji rurociągów dwufunkcyjna dla spawania łukowego w argonie i pod warstwą fluksu. Jest przeznaczona do stali konstrukcyjnej, nierdzewnej, stopów niklowych, materiałów kompozytowych oraz innych rodzajów materiałów rurociągów.

- Przegląd

- Polecanie produkty

Stabilność, efektywność, innowacja i integralność to zasady, którym przestrzega FITco. Naszym zasadniczym celem w projektowaniu jest zapewnienie stabilności urządzeń, dlatego wybieramy kontrolery, elementy elektryczne oraz źródła spawania klasy światowej. Nasze urządzenia wykorzystują najbardziej zaawansowany i stabilny protokół komunikacyjny Ethernet/IP, który gwarantuje stabilność oraz szybkość wewnętrznej komunikacji urządzenia, a jednocześnie oferuje użytkownikom najbardziej niezawodne interfejsy i najwygodniejszy protokół komunikacyjny, umożliwiając w przyszłości realizację cyfryzacji na poziomie zakładu produkcyjnego. Protokół Ethernet/IP umożliwia łatwą integrację informacji i danych w ramach protokołu TCP/IP, tworząc solidną podstawę dla realizacji prawdziwej rewolucji przemysłowej 4.0 i inteligentnej fabryki!

Fitco rozwinęło się od zakładu produkującego oszczepienia i produkty prefabrykowane, przez dział konserwacji equipment w fabryce produkcyjnej, aż do profesjonalnego producenta sprzętu do oszczepień i prefabrykacji, dlatego lepiej znamy problemy, z którymi użytkownicy mogą się spotkać. Oprócz samego sprzętu, nasza znajomość procesu spawania jest znacznie wyższa niż u konkurentów.

Klucz Parametry:

| Element | Parametry techniczne | |

| Napięcie wejściowe | 380 V ± 10% 50 ± 1 Hz Trójfazowy Pięciożyłowy | |

| Temperatura otoczenia | -20℃~50℃ | |

|

Obiekt obrabiany Specyfikacja |

Średnica rury | φ200~1000mm |

| Długość | 1000mm~12000mm | |

| Materiał | Stal carbonowa, stal stopowa, nierdzewna stal, stal niskotemperaturowa, materiały kompozytowe oszczepione itp. | |

| Wymagania dotyczące kąta ścięcia | Forma bruzdy V. Podwójny kształt V. U-kształtny. I-kształtny. Wąski przerwa U-kształtna, kąt nachylenia 3~37.5° | |

| Forma spoiny | Różne połączenia rur: szwy obwodowe i wewnętrzne/najazdowe szwy krawędziowe, takie jak rura - rura, rura - łuk, rura - flansa, rura - trójnik, rura - reduktor, flansa - rura - flansa, flansa - łuk itp. Flanse obejmują: flansy wysokonowe i flansy spawane płasko. | |

| Maszyna do spawania | Kolumna | Efektywny bieg: 3000 mm |

| Tryb napędowy: silnik serwowy + śruba trapezowa, liniowe tory przewodnicze | ||

| Bum | Skuteczny bieg: 2000 mm | |

| Tryb napędowy: silnik serwowy + śrubowa para biegunowa, liniowa szynobieżna | ||

| Podstawa | Rozmiar: 1000 mmx1000mm | |

| Tryb napędowy: przekształtnica częstotliwości + wałek + stalowa szyna | ||

| System napędowy | Tryb napędu | Silnik serwowy, reduktor i wałek przekręcają rurę. |

| Nośność | Pionowe obciążenie nośne: 5 ton | |

| Maks. moment obrotowy | ≥2000Nm | |

| Prędkość obrotu | 0.05-2 obr./min, bezstopniowo regulowalne (napęd silnika serwowego 3KW) | |

| System sterowania | Oprogramowanie sterujące | Zastosowanie kontrolera PLC Rockwell oraz interfejsu HMI dotykowego Pro-Face. Oprogramowanie kontrolujące obejmuje 10 zestawów dojrzałych programów spawania oraz możliwość przechowywania maksymalnie 50 zestawów programów spawania. |

| Zdalne sterowanie | Interfejs HMI dotykowego Pro-Face/Delta. | |

| Hasło | System sterowania może zarządzać hasłami w celu rozróżniania uprawnień użytkowników. | |

| Automatyczne zapisywanie i pamięć w przypadku awarii zasilania | System posiada funkcję automatycznego zapisywania danych oraz zapamiętywania awarii zasilania, co pozwala zapobiegać ryzyku związanemu z awarią zasilania. | |

| Źródło energii do spawania | Źródło spawalnicze trójfunkcyjne Phoenix 650 puls argonowy, tlenekwowy oraz pod fluza z protokołem komunikacji cyfrowej EtherNet/IP wyprodukowany przez EWM | |

| Zakres ustawień parametrów spawania | Prędkość pracy 0-1000 mm/min, głębokość krawędzi 5-30 mm, oscylacja spawania 0-20 mm, prędkość oscylacji: 0~300 mm/min, czas zatrzymania w lewo i prawo około 0-3 s. Dostępne są ustawienia wstępne i dostrajanie. | |

System Zasilania Spawalniczego

1. Użyto trójfunkcyjnego źródła spawalniczego Phoenix 650 puls argonowy, tlenekwowy oraz pod fluza z protokołem komunikacji cyfrowej EtherNet/IP produkowanym przez niemieckie EWM. GTAW: prąd spawania: 5A-550A, cykl pracy (40°C): 420A 100%; GMAW: prąd spawania: 5A-550A, cykl pracy (40°C): 420A 100%; SAW: prąd spawania: 20A-650A, cykl pracy (40°C): 590A 60%, 500A 100%.

2. Urządzenie jest wyposażone w źródło TETRIX 200 SMART HOT WIRE od EWM.

3. Samodzielnie opracowany wodny system chłodzenia automatycznego GTAW pistolet spawalniczy ma nominalną przepustowość prądu 300A, jest wytrzymały i oferuje dobrą ochronę.

System Monitoringu Kamerowego (Opcjonalnie)

Kamera monitorująca proces spawania wykorzystuje specjalną kamerę do monitorowania silnego światła opracowaną przez naszą firmę. Jest ona stosowana w różnych sytuacjach przemysłowych z silnym oświetleniem i może być używana podczas różnych rodzajów spawania (MIG, MAG, GTAW, plazma, laser) do wizualnego monitorowania silnego światła łuku elektrycznego. Kamera umożliwia wyraźne obserwowanie dynamicznych zmian w świetle łuku. Dzięki odpowiednim urządzeniom monitorującym operatorzy mogą zostać uwolnieni od niektórych specjalnych prac niebezpiecznych, a nawet będą mogli wyraźnie obserwować sytuację operacyjną z daleka od strefy zagrożenia.

Cechy produktu

1. Wykorzystanie czujnika obrazu o wysokim dynamiku i niskiej iluminacji, który pozwala na wyraźne rejestrowanie w obszarach nadmiernie jasnych oraz odpowiadających im obszarach ciemnych.

2. Interfejs cyfrowego wyjścia sieciowego, z mocną odpornością na zakłócenia, długim zasięgiem transmisji i dobrą kompatybilnością.

3.Zgodny z protokołem ONVIF, można go podłączyć do systemu monitoringu do zdalnego oglądania.

4.Urządzenie jest kompaktowe i łatwe w instalacji.

5.Szeroki zakres napięcia zasilania DC9V-13V.

6.Przed obiektywem i reflektorem znajduje się szkło ochronne, które można zdjąć i zamienić.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LT

LT UK

UK SQ

SQ HU

HU TH

TH TR

TR FA

FA AF

AF CY

CY MK

MK LA

LA MN

MN KK

KK UZ

UZ KY

KY